Dieses Blog durchsuchen

Die Herstellung einer eigenen CNC Fräse oder 3D Druckers ist der Traum eines jeden richtigen Handwerkers, Studenten und Hobbytreibers.Erfahren Sie wichtige Hinweise beim Kauf und der Herstellung. Das Besondere ist die kontinuierliche Weiterentwicklung der CNC Fräsentechnik und deren Einsatzgebiete.

Posts

Es werden Posts vom 2017 angezeigt.

Maximale "trockene" Performance der Betonia - Dry Performancetest

- Link abrufen

- Andere Apps

Ein neuer Schraubstock und neue Motoren und es läuft doch!

- Link abrufen

- Andere Apps

Starke Maschinenraumbeleuchtung eingebaut

- Link abrufen

- Andere Apps

Modulare Nema34 Motorhalterungen für die X- und Z-Achse

- Link abrufen

- Andere Apps

Guter Sorotec Schnittdatenrechner

- Link abrufen

- Andere Apps

DIY RGB LED Aircone [*2,5m*] - Model Published

- Link abrufen

- Andere Apps

How To Setup Limitswitches in Pokeys57CNC und Mach4

- Link abrufen

- Andere Apps

Pokeys and Mach4 updated successfully

- Link abrufen

- Andere Apps

Fräse in Arbeit: "Barracuda:Scorpio"

- Link abrufen

- Andere Apps

Alseye CNC Lowcost Spindelkühlungssteuerung mit Reservoir

- Link abrufen

- Andere Apps

Hochzeitsbanner fräsen

- Link abrufen

- Andere Apps

Ein Nachbau wurde gesichtet

- Link abrufen

- Andere Apps

Werkzeugorganizer spart Zeit

- Link abrufen

- Andere Apps

Making of a Fidget Spinner - fast speedup

- Link abrufen

- Andere Apps

Betonia Logo Milling - fast speed up [FHD] CNC made of concrete

- Link abrufen

- Andere Apps

Trochoidal Millig Tests - Part II

- Link abrufen

- Andere Apps

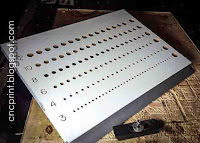

Mach4 "CNCPRINT.BLOGSPOT" 3Axis Screenset in Beta

- Link abrufen

- Andere Apps

Mach4 Tool Change Button Screenset

- Link abrufen

- Andere Apps

Pokeys57CNC - "Motion Steps Overflow" Problem in Mach4 wurde behoben

- Link abrufen

- Andere Apps

DIN Rail Mount for Multiport [3d printable]

- Link abrufen

- Andere Apps