Dieses Blog durchsuchen

Die Herstellung einer eigenen CNC Fräse oder 3D Druckers ist der Traum eines jeden richtigen Handwerkers, Studenten und Hobbytreibers.Erfahren Sie wichtige Hinweise beim Kauf und der Herstellung. Das Besondere ist die kontinuierliche Weiterentwicklung der CNC Fräsentechnik und deren Einsatzgebiete.

Posts

Es werden Posts vom 2016 angezeigt.

Geschenk für Weihnachten - Gift for X-mas

- Link abrufen

- Andere Apps

Geschenk für Einweihungsfeier fräsen / Sign V-Carving

- Link abrufen

- Andere Apps

Neues Video online - Polystyrol fräsen

- Link abrufen

- Andere Apps

Adaptereinstellungen optimieren - Improving the Ethernet Connectionsettings for Pokeys57CNC

- Link abrufen

- Andere Apps

Pokeys57CNC PoPendant, Handrad und "Dead Man"?

- Link abrufen

- Andere Apps

Making of Siegelwachstempel - Sealing Wax Stamp

- Link abrufen

- Andere Apps

Mach3, Mach4, Acer-Laptop, Ethernet-Adapter and Pokeys - Don't use Adapters

- Link abrufen

- Andere Apps

Motorhalter fräsen

- Link abrufen

- Andere Apps

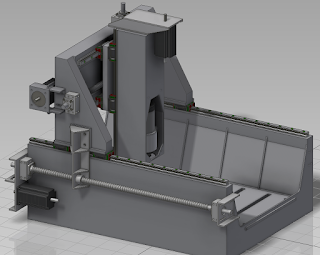

Der perfekte Z-Achsenaufbau - Topology optimization

- Link abrufen

- Andere Apps

Neue Seite verügbar

- Link abrufen

- Andere Apps

Ähnlichen Fräsenaufbau entdeckt

- Link abrufen

- Andere Apps

Zeichnung für die Motorklemmung online - drawings online

- Link abrufen

- Andere Apps

Auskonstruktion der Nema 34 Motorhalterung & Closed Loop Stepper

- Link abrufen

- Andere Apps

Motorhalterung neu aufziehen - FEM Simulated, New Motormounts

- Link abrufen

- Andere Apps