Dieses Blog durchsuchen

Die Herstellung einer eigenen CNC Fräse oder 3D Druckers ist der Traum eines jeden richtigen Handwerkers, Studenten und Hobbytreibers.Erfahren Sie wichtige Hinweise beim Kauf und der Herstellung. Das Besondere ist die kontinuierliche Weiterentwicklung der CNC Fräsentechnik und deren Einsatzgebiete.

Posts

Es werden Posts vom 2014 angezeigt.

Proudly present - DIY Weihnachtsgeschenke

- Link abrufen

- Andere Apps

Mood Cube V2 - Psycho

- Link abrufen

- Andere Apps

Neue Seite verfügbar! TOP!

- Link abrufen

- Andere Apps

RGB LithoCube fertig gestellt

- Link abrufen

- Andere Apps

Lithophane Cube - der Anfang...

- Link abrufen

- Andere Apps

Lithophanes - Mood Cube Designs

- Link abrufen

- Andere Apps

Lithophanen in Polystyrol

- Link abrufen

- Andere Apps

Endlich Staubabsaugung gefräst

- Link abrufen

- Andere Apps

NEU - Auflage 8 erschienen

- Link abrufen

- Andere Apps

Staubsauger voll?

- Link abrufen

- Andere Apps

Genial und einfach! Kullihalter für Memoboxen

- Link abrufen

- Andere Apps

Making of Wood3d parts - Video online

- Link abrufen

- Andere Apps

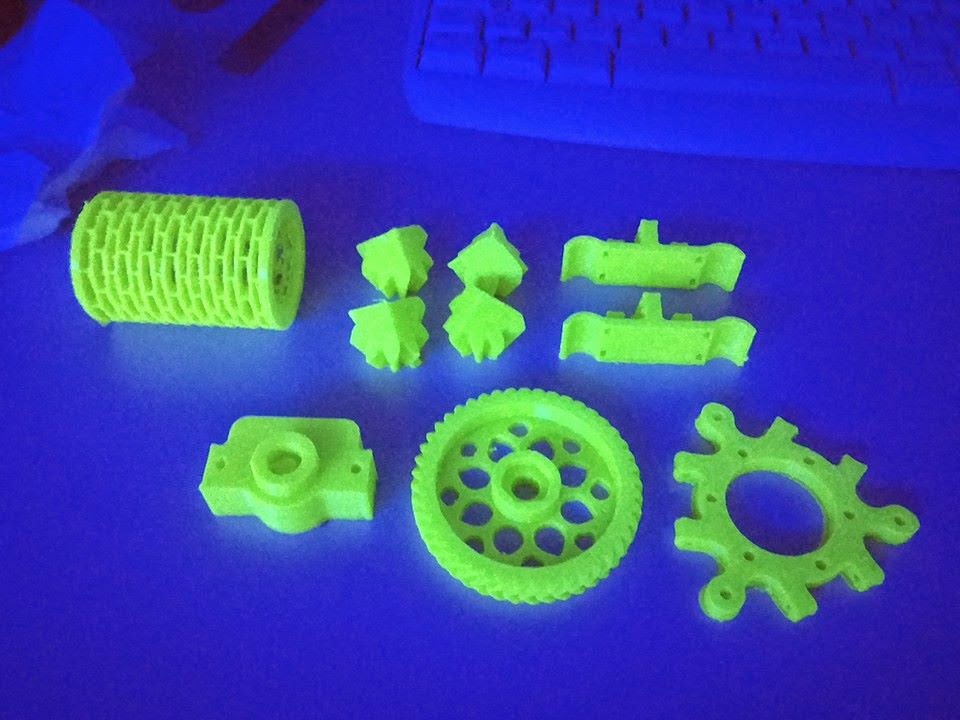

First parts for WOOD3D Printer- Erste gefrästen Teile für den neuen 3D Drucker

- Link abrufen

- Andere Apps

Bamboo Cradle - Bambus Handydock Video online

- Link abrufen

- Andere Apps

3D Modell vom 3D Delta Printer online!

- Link abrufen

- Andere Apps

Neues abgewandeltes Design des 3D Delta Druckers - bald verfügbare CNC Pläne!

- Link abrufen

- Andere Apps

3d Drucker - Defekte Treiber? Denkste!

- Link abrufen

- Andere Apps

Neues Garagentor, aber wohin mit dem Sender?

- Link abrufen

- Andere Apps

3D Modelle in Layer zerschneiden!

- Link abrufen

- Andere Apps

Für das Samsung Galaxy S3 ver. 2.0

- Link abrufen

- Andere Apps

Handy Dock Cradle Charging Station Halterung

- Link abrufen

- Andere Apps

.jpg)

EE9s2ufg46BRejNc%2CBCg~~60_57.JPG)

.jpg)

.JPG)

.jpg)